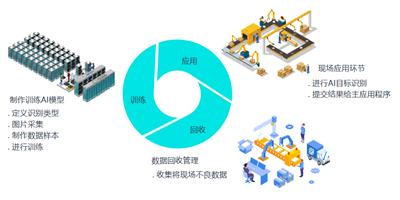

随着新一代信息技术加速拥抱千行百业,智能制造正在多领域多场景落地开花。在汽车行业,传统人工检测效率低、检测精度低等问题日益凸显,新兴技术与先进制造深度融合,通过视觉检测等人工智能技术实现对于钣金、玻璃等汽车零部件的外观缺陷检测是大势所趋。检测的缺陷产品包含了产品表面或功能不对称的地方,如划痕、黑点、空隙、色差、杂质、破损、污渍等。

机器视觉技术中,表面外观缺陷检测是通过自动识别技术,维持流水线上各种不同形状及大小的汽车零部件的自动化、智能化、高精度检测。与人工检测相比,具有可靠性、可在复杂环境中长期工作、生产率高等优点。外观检测系统对平面图像的产品图像进行预处理后,可以进行一系列操作,根据需要输出、显示、执行结果。

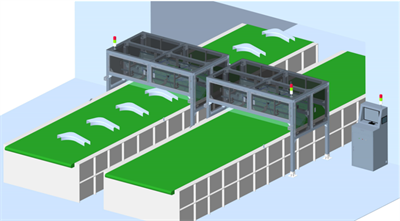

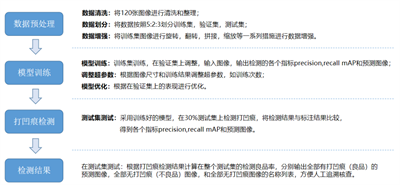

检测缺陷种类:锈蚀、毛刺、划印、夹杂、麻点、卷边、破裂、变薄(隐伤)、起皱/波浪形、毛刺、凹陷、划印/拉毛、压痕/硬印、滑移线、漏冲孔、凸模标记不清楚等。需求说明:在钣金冲压产线下料侧,增加自动检测工位。在输送带线上视觉质检,输送带速度为600mm/s,对工件的表面缺陷进行检测,发现问题产品,设备可以进行声光报警,人工进行复核。工件形状较复杂。

工件从冲压机下料后,通过皮带进行传输,在传送带上完成工件姿态的调整送入检测工位工件经过检测中,工件经过检测后,自动进行缺陷品剔除,连续剔除数量过多,可发出停机信号。

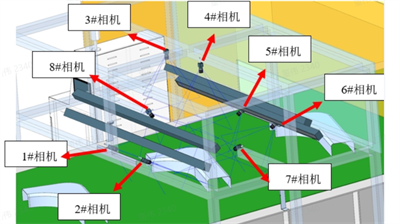

兼容性强:使用云台方式进行检测头拍照角度调整,可进行2自由度进行调整,保证检测头有最佳拍照角度,对于不同工件尺寸及最佳拍照角度兼容性

便捷性好:使用电动变焦镜头,较传统镜头,更换检测头后无需任何调试即可正常使用,无传统镜头对于镜头焦距,光圈调整的繁琐工作,确保了工作站运行稳定性。

稳定性强:使用6组高亮面光源组合打光方式,光源安装与安装支架不同位置,且光源安装支架可进行单独角度调整,确保对于不同外形工件,皆可拍出最佳检测图像。

系统自检测功能:安装自检测标定板,在每天开机自动工作前进行系统自检,软件自行对变焦镜头,云台,同时输出检测结果信息,可对于检测头、云台是否松动进行检测,确保现场不会由于冲压机震动造成硬件异常松动。

现场需求:是在每天开机检测第一个工件前,进行系统自检,检测内容(相机精度与安装是否移位);同时,检测头精度标定自动标定,检测头偏移后自学习复位。

视觉方案:①增加一个单独的系统自检设置界面;②将系统自检功能,设为一个程序功能,调用程序时,通过IO信号判断是否调用系统自检功能;③事先进行一次系统自检,通过拍摄标定块,获取到基准数据作为模板数据;④每天进行系统自检,通过获取到的搜索数据和模板数据进行对比,进行检测结果输出,若相机、镜头存在松动则进行报警;若存在移位则进行提示,弹 窗告知移动量,人工确认是否进行搜索框平移。

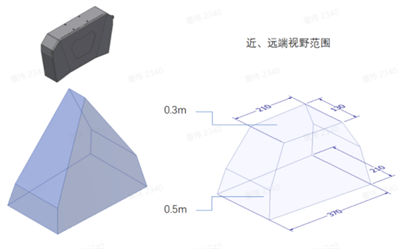

功能特性:高精度工业检测相机,微米级精度;采用高亮度蓝光光源,实现更短曝光和更快的成像速度;具备高动态范围算法,可适应深色、黑色、高反光物体;IP65工业级防护,无风扇设计,可用于严酷的工厂环境。

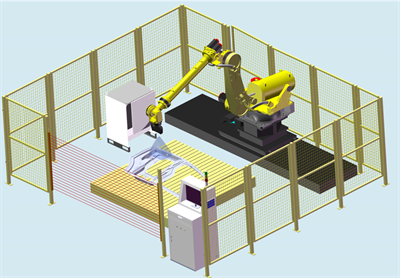

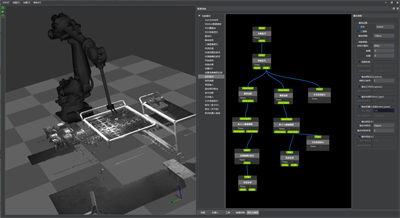

盛景智能自主研发为多场景视觉可视化编程软件。其具有以下特性:支持无代码编程:可视化、图形化、无代码的界面,简洁的UI设计,功能分区明确,无需任何专业的编程技能即可完成视觉工程的搭建。支持可视化调试:支持视觉调试单步运行,可随时查看每个处理节点的中间结果,降低调试成本,提升效率。内置多个典型应用插件:包含丰富的视觉算法插件(如3D通用处理算法、3D模型的创建和匹配、深度学习、2D通用处理算法、测量类等专用算法等),集成无序上下料、拆码垛、高精度定位、引导涂胶等多种应用插件,可轻松部署多个智能机器人典型应用。

盛景智能科技公司自主研发的与机器人关联的视觉场景仿真软件,结合vision软件实现各类视觉场景的应用。

支持各类机械臂的通讯连接:实现与多种品牌机械臂或PLC的交互协作;可视化结果的显示:软件提供了对机械臂的控制界面,可通过软件实现对机械臂位姿的控制及状态位姿的获取;支持各类搭建现场场景的选项:可实现搭建出符合用户需求与现场场景的可视化场景;强大的碰撞检测算法:可实现实际作业中的碰撞检测及碰撞过滤。

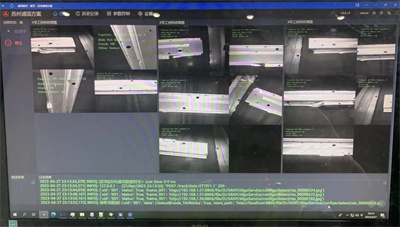

盛景智能科技公司自主研发的与机器人关联的视觉显示端界面,结合vision软件实现测量结果的可视化。

收集工件模型和尺寸:提前收集工件三维模型和工艺图纸,作为工件尺寸的基准;相机拍照重建工件实际三维模型:3D相机多角度拍照,生成工件三维点云模型;模型对比:将所测得的尺寸与模型、工艺图纸要求的尺寸对比,得出工件超差情况;超差显示:软件显示端显示工件测量尺寸的超差情况,在三维图中标记处超差位置。

利用标定板数据信息对检测头是否松动,镜头是否异常进行系统自检。对于现场软件定时备份,防止现场因人为更改造成现场数据异常。自学习功能,检测头更换后,无需重新设定参数。检测异常防错,检测结果NG可将NG信息传输至现场工位移动终端进行对应。实时硬件连接状态监控,实现异常可视化 。自由设定数据存储位置,存储内容(全部/NG/压缩存储),存储时长,到期自动删除。

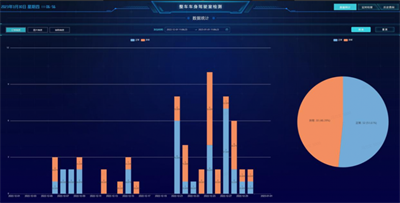

CV+AI算法深度融合,模型在线更新迭代,同时一个软件即可解决运动控制、图像处理、数据采集及分析等所有问题;通过云台控制6个相机,58秒内完成75个点位的检测(发动机标签内字符识别,后视镜样式、车窗样式、前后保险杠、轮胎字符等);在线随动检测,可全自动适应产线上不同生产节拍的生产作业;对接MES互联互通,大数据处理算法,图像及数据存储容量15年。

节省人工:单班次8-10人;柔性化:可对多颜色多车型进行兼容,可全自动适应产线上不同生产节拍的生产作业;质量保障:误率降<99.99%;数据管控:对接MES系统及云端,品质追溯及品质分析报表。